Eine hochmoderne Industriereinigung

Die Reinigung ist im täglichen Leben der Menschen unerlässlich, um eine optimale Gesundheit und das allgemeine Wohlbefinden zu gewährleisten. Nicht nur das, es ist auch ein wichtiges Verfahren, das in verschiedenen Branchen benötigt wird.

Insbesondere in Industrieanlagen ist die Reinigung ein zwingender Prozess bei der Herstellung ihrer Produkte und verschiedener Teile und Geräte. Herkömmliche Reinigungsmethoden können manuelle Arbeit, scharfe Chemikalien und mechanisches Schrubben beinhalten, und Umweltvorschriften machen solche Prozesse weniger attraktiv. Produkte und Teile mit komplexen Formen und Spalten sind schwer zu reinigen, und die herkömmliche Reinigung kann zeitaufwändig und teuer sein.

Die Ultraschallreinigung ist zu einer beliebten Alternative geworden, die von verschiedenen Produktionsstätten eingesetzt wird. Diese Methode ist effizient bei der Senkung der Reinigungszeit und der Betriebskosten. Unternehmen und Werkstätten mit Reinigungsbedarf für komplexe Teile nutzen die Ultraschallreinigung aufgrund ihrer Technologie und Vorteile.

Seit mehr als 50 Jahren hat die Forschung und Entwicklung der Ultraschallreinigungstechnologie dazu geführt, dass heute mehrere Ultraschallreiniger erhältlich sind. Die Wahl einer geeigneten Reinigungsmaschine ist entscheidend, um das beste Ergebnis zu erzielen. Zu den wichtigsten Merkmalen des Reinigers gehören die Frequenz, die Ultraschall- und Heizleistung, der Wandlertyp und die Tankgröße der Einheit. Es ist auch wichtig zu wissen, wie Ultraschallreiniger funktionieren, ihre Vorteile und ihre Anwendungen.

Was ist Ultraschallreinigung?

Viele Arten von Reinigungslösungen sind heute auf dem Markt erhältlich. Eine der beliebtesten und anspruchsvollsten ist die Ultraschallreinigung. Die Verwendung eines Ultraschallreinigers ist kostengünstig, zeiteffizient und ökologisch.

Ultraschallwellen werden von Wandlern und Generatoren erzeugt, die ein elastisches Medium wie Flüssigkeiten passieren. Flüssigkeiten sind für diese Reinigungsart geeignet, da sie in untergetauchte Gegenstände eindringen und eine Oberflächenreinigung selbst bei komplexen und schwer zugänglichen Teilen ermöglichen.

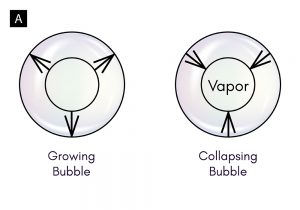

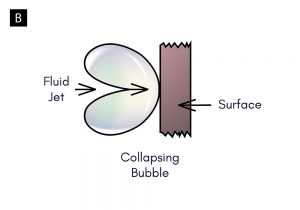

Der Wandler erzeugt hochfrequente Ultraschallwellen, die zu schnellen Druckänderungen in der Flüssigkeit führen, die implodierende mikroskopische Blasen erzeugen; dies wird als Kavitationseffekt bezeichnet. Die bewegten mikroskopischen Bläschen in der Reinigungsflüssigkeitslösung wirken mechanisch, um Oberflächenverunreinigungen auf dem eingetauchten Gegenstand zu entfernen.

Während des Pulsierens der Mikroströme hilft die erzeugte Wärme auch beim Entfernen von Verunreinigungen. Eine Reinigungsflüssigkeitslösung trägt auch zu einem besseren Reinigungsergebnis bei. Diese Reinigungsmethode ist effizient für Maschinen und Teile, die in der Automobilherstellung und in Werkstätten, Elektronikwerkstätten, in der Luft- und Raumfahrt, in der Eisenbahn, in Fließbändern und in anderen Fertigungsindustrien verwendet werden.

Ultraschall-Technologie

Ultraschallwellen

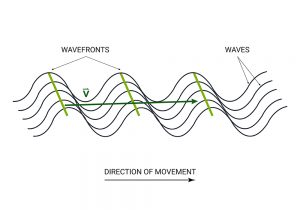

Schall ist die Übertragung von Schwingungen durch ein elastisches Medium, das fest, flüssig oder gasförmig sein kann. Schallwellenerzeugung liegt vor, wenn eine einzelne oder sich wiederholende Bewegung eine Schallwelle in einem leitenden Medium erzeugt, wie z. B. eine Vibrationsbewegung. Die Luftbewegung durch den Kegel eines Radiolautsprechers ist ein hervorragendes Beispiel für vibrierende Schallwellen, die durch mechanische Bewegung erzeugt werden.

Andererseits ist Ultraschall die Wissenschaft der Schallwellen, die über die Grenzen des menschlichen Gehörs hinausgeht. Die Frequenz von Schallwellen bestimmt ihre Klangfarbe oder Tonhöhe. Niedrige Frequenzen erzeugen Bässe oder Tiefen. Hohe Frequenzen haben hohe oder hohe Töne. Diese Frequenzen spielen bei der Ultraschallreinigung eine große Rolle, worauf weiter unten eingegangen wird.

Diese Schallwellen, die sich durch die Reinigungsflüssigkeitslösung bewegen und diese bewegen, führen zu Kavitation, die eine Erosion der Oberflächenverunreinigungen verursacht.

Die steigende Nachfrage nach Sauberkeit hat insbesondere im letzten Jahrzehnt zu komplexen Technologien geführt. Heute ist es möglich, Ultraschall individuell anzupassen, um die Wirkung in verschiedenen Anwendungen zu optimieren. Die Verwendung von Ultraschall zur Reinigung wurde erstmals in den 1950er Jahren eingeführt. Seitdem haben verschiedene Hersteller die Technologie zu dem entwickelt und verbessert, was sie heute ist.

Hohlraumbildung

Ein wesentlicher Bestandteil eines Ultraschall-Reinigungssystems ist der Generator, der elektrische Hochfrequenzsignale erzeugt. Diese Signale werden an Wandler übertragen und in Schallwellen umgewandelt. Wenn die Wellen die Metallplatte des Wandlers durch die Reinigungsflüssigkeitslösung passieren, erzeugen die Wellen Niederdruckbereiche, die Kavitation erzeugen.

Die schnelle Bildung und der Zusammenbruch von Dampfblasen innerhalb einer Flüssigkeit bildet Kavitation. Während der Wellentäler werden Energiestrahlen freigesetzt, die an den folgenden Wellenbergen oder Wellenfronten kollabieren und kavitierende Blasen bilden. Wellenfronten sind imaginäre Räume, die die Punkte einer Welle darstellen, die im Einklang schwingen. Wenn diese Wellenfronten vorbeiziehen, variieren die Kavitationsblasen unter dem Einfluss von Überdruck in ihrer Größe und wachsen dann auf eine unterschiedliche Größe an.

Frequenz

Bei der Ultraschallreinigung ermöglichen unterschiedliche Frequenzen die Entfernung verschiedener Partikel, was die Technologie in ihren Einsatzmöglichkeiten und Anwendungen flexibel macht. Die allgemeine Reinigung mit 40 kHz kann große Späne, Schweißspritzer, Späne und Laserablagerung entfernen. Diese Frequenz wird in der Hardware-, Sanitär-, Konsumgüter-, Automobil- und Flugzeugindustrie verwendet.

Eine niedrige Frequenz, die 25 kHz und darunter beträgt, hat größere und weniger Blasen, die Partikel aggressiv entfernen, aber Materialien schonen. Es kann groben Schmutz, Kohlenstoff, Sand, Zunder, Schlamm und schweren Straßenschmutz entfernen. Niedrige Frequenzen werden hauptsächlich bei der Offroad-Wiederaufarbeitung, beim Gießen, bei der Fertigung und bei der Grobbearbeitung verwendet.

Für eine feinere Entfernung von Verunreinigungen erzeugt eine höhere Frequenz kleinere Kavitationsblasen, die die Materialien schneller und gründlicher reinigen können. Ein Beispiel ist, wenn die Frequenz auf 400 kHz bis 800 kHz eingestellt ist, können Staub, Fingerabdrücke und Handhabungsrückstände entfernt werden. Dieser Frequenzpegel wird in Plattenlaufwerken, optischen und elektronischen Geräten verwendet.

Temperatur

Die Temperatur spielt eine Rolle bei der Stärke der Ultraschall-Reinigungswirkung und der Wirksamkeit der Reinigungsflüssigkeitslösungen.

Temperaturen beziehen sich eher auf die Wirksamkeit des verwendeten Reinigungsmittels als auf die Wirksamkeit des Ultraschallreinigungssystems. Die ideale Temperatur variiert je nach Ultraschall-Reinigungsbehälter und vorgesehener Anwendung. Die durchschnittliche Temperatur zum Einstellen der Maschine liegt zwischen 55 °C und 60 °C für einfache Anwendungen.

Die hohe Temperatur verbessert die Verteilung der Ultraschall-Reinigungswirkung im Tank. Es verteilt die mikroskopisch kleinen Blasen und verringert die Konzentration der Kavitationsenergie.

Obwohl die mechanische Reinigungswirkung der Ultraschallkavitation bei erhöhten Temperaturen verringert wird, kann die Verbesserung der Wirksamkeit der Reinigungsflüssigkeitslösung die Verringerung überwinden. Einige Reinigungslösungen funktionieren am besten bei hohen Temperaturen. Durch Betreiben des Ultraschallreinigers bei diesen hohen Temperaturen hat die Reinigungsflüssigkeitslösung eine verbesserte Fähigkeit, die Bindung zwischen der Verunreinigung und den Teilen zu lösen.

Jede Reinigungslösung hat eine optimale Temperatur, bei der sie am besten funktioniert. Überprüfen Sie am besten die Reinigungsflüssigkeitslösung auf ihre ideale Temperatur. Es ist ratsam, auch ein Ultraschall-Reinigungssystem mit einstellbarer Temperatureinstellung zu haben, wenn unterschiedliche Reinigungsflüssigkeitslösungen verwendet werden.

Flüssige Reinigungslösungen

Die Reinigungslösung dient als Reinigungsmittel und ist ebenso wichtig wie Ultraschallfrequenz und -leistung. Die meisten verwendeten Chemikalien fallen in die Kategorien mild alkalisch, alkalisch, sauer und neutral. Flüssige Lösungen werden als Konzentrate geliefert, daher ist das richtige Verhältnis von flüssiger Lösung zu Wasser für einen optimierten Reinigungszyklus erforderlich. Die Hersteller geben Empfehlungen zur Verdünnung und Reinigungstemperatur.

Mehrere Reinigungsflüssigkeitslösungen werden für unterschiedliche Zwecke formuliert, um die Natur der Materialien zu schützen, Geld zu sparen und eine optimale Leistung zu erzielen. Ein Beispiel sind mild alkalische flüssige Lösungen, die drei Arten haben: 1) Mildalkalische Universalreiniger 2) Spezialreiniger mit Ammoniak 3) Spezialreiniger – tensidfrei. Eine andere Art sind alkalische Flüssiglösungen mit zwei Typen: Alkalischer Intensivreiniger und demulgierender Spezialreiniger silikatfrei. Die dritte Art sind neutrale Reinigungslösungen und hat zwei Arten: Neutralreiniger für schonende Reinigung und neutrale Universalreiniger. Schließlich Säureflüssigkeitslösungen, die aus drei Arten bestehen: 1) Spezieller sanfter Reiniger 2) Spezial-Intensivreiniger 3) Spezieller demulgierender Reiniger.

Viele auf dem Markt erhältliche Reinigungsflüssigkeiten sind mit ungiftigen und biologisch abbaubaren Inhaltsstoffen formuliert, wodurch sie umweltfreundlich und einfach zu entsorgen sind. Die meisten Lösungen sind auf Wasserbasis, daher kann Rost ein Problem sein, aber Rostschutzmittel können hinzugefügt werden, um dieses Problem zu beheben.

Ultraschall-Reinigungssystem

Ein industrieller Ultraschallreiniger hat drei Hauptkomponenten, damit das System funktioniert: einen Generator, Wandler und einen Tank. Jede Komponente ist für die Vervollständigung eines Ultraschall-Reinigungssystems unerlässlich und wird im Folgenden ausführlich beschrieben.

Generatoren

Generatoren produzieren den Hauptteil der Ultraschallreinigungstechnologie. Ultraschallgeneratoren erzeugen das hochfrequente elektrische Signal, das für den Betrieb eines Ultraschallreinigungssystems erforderlich ist. Sie steuern die Frequenz und sorgen dafür, dass die gewählte Frequenz und die Ausgangsleistung des Systems eingehalten werden, was wichtig ist.

Wie bereits erwähnt, bilden sich Kavitationsblasen in Schallwellendrucktälern und kollabieren in den Druckbergen, wodurch eine intensive mechanische Reinigungswirkung auf den verschmutzten Oberflächen der eingetauchten Teile entsteht. Die im Tank platzierten Wandler erzeugen die Schallwellen durch Vibrationen mit der von den Generatoren erzeugten Ultraschallfrequenz. Das gesamte System muss mit den Frequenzen, der Ultraschall- und Heizleistung, der Tankgröße und den Steuerungen komplementäre Eigenschaften aufweisen, um einen integrierten Ansatz zu bilden, der in einer bestimmten Reinigungsanwendung zusammenarbeitet. Die Wahl des richtigen Generators wirkt sich stark auf die Leistung des gesamten Ultraschallreinigungssystems aus.

Der Generator muss in die Produktionsumgebung passen und gleichzeitig die allgemeinen Anforderungen der Reinigungsanwendung des Benutzers erfüllen. Die Betriebsspannung, die Größe und die Art der beabsichtigten Reinigung sind die Faktoren, die berücksichtigt werden müssen, um ein geeignetes Reinigungssystem zu finden. Die Bestimmung der Frequenz, der Ultraschallreinigung und der Heizleistung sowie anderer Kontrollen sind für jede Reinigungsanwendung unerlässlich. Sobald die spezifischen Reinigungsanforderungen definiert sind, ist die Auswahl der richtigen Frequenz und der entsprechenden Wandler und Reinigungstanks klar. Sonixtek-Ultraschallreiniger enthalten bereits die entsprechenden erforderlichen Generatoren für eine bessere Reinigungswirkung.

Im Allgemeinen erzeugen niedrige Frequenzen größere Kavitationsblasen, was zu einer intensiven Reinigungswirkung für Teile oder Komponenten aus komplexeren Materialien führt. Höhere Frequenzen sorgen für eine schonendere Reinigung von Teilen oder Komponenten aus weicheren Materialien als niedrigere Frequenzen. In allen Fällen ist eine hohe Ultraschallgeneratorleistung erforderlich, um das Reinigungsbecken mit Ultraschallwellen zu füllen. Für die effektivste Reinigungswirkung muss der Generator ein gleichmäßiges Wellenmuster erzeugen.

Wandler

Die zweite Komponente, die in einem Ultraschallreinigungssystem benötigt wird, sind Wandler. Ein Wandler ist ein Gerät, das elektrische Wechselenergie in mechanische Vibrationsenergie umwandelt. Die Ultraschallreiniger von Sonixtek bieten je nach Größe und Volumen die entsprechende Anzahl von Schallköpfen für eine effiziente Ultraschallreinigung.

Ein Wandler umfasst einen elektrischen Abschnitt, der das elektrische Signal vom Ultraschallgenerator empfängt, und eine mechanische Einheit, die mit hoher Frequenz vibriert, um Schallwellen zu erzeugen. Ultraschallreiniger nutzen diese Technologie und übertragen diese Wellen durch die Reinigungsflüssigkeit, die Wassermoleküle bewegt, was zu kavitierenden Blasen führt. Der Wandler wandelt das elektrische Signal vom Generator in eine Schrubbwirkung um. Das Zusammenfallen der Blasen schrubbt die zu reinigenden Teile und entfernt Schmutz und Verunreinigungen von der Teileoberfläche.

Ultraschallwandler müssen die Bedingungen in der Reinigungslösung unbeschadet überstehen. Daher sind diese Geräte in wasserdichten Edelstahlgehäusen eingeschlossen, um gegen Lochfraß durch Einwirkung von Ultraschallwellen immun zu sein. Ultraschallreinigungslösungen werden manchmal erhitzt und können milde Lösungsmittel enthalten. Wandler sollten unter solchen Betriebsbedingungen weiterhin ihre Nennleistung erbringen. Ultraschall-Reinigungswandler liefern Ultraschallleistung in der Flüssigkeit des Reinigungstanks und widerstehen schwierigen Betriebsumgebungen ohne Ausfall oder verringerte Leistung.

Panzer

Die dritte Komponente in einem Ultraschallreinigungssystem ist ein Tank. Ultraschall-Reinigungstanks enthalten die Reinigungsflüssigkeit und müssen aus dickem Edelstahl bestehen, um höhere Temperaturen zu halten und Rost zu verhindern, was Sonixtek praktischerweise hat. Wenn ein Generator das elektrische Signal erzeugt, wandelt der Wandler im Tank dieses Signal in Wellen in der Reinigungsflüssigkeit um. Das zu reinigende Teil wird in den Tank gelegt und in die Reinigungslösung eingetaucht, und die von den Wandlern erzeugten Kavitationsblasen entfernen alle Oberflächenverunreinigungen.

Reinigungstanks müssen der mechanischen Reinigungswirkung, Vibrationen und steigenden Temperaturen standhalten, und ihre Konstruktion erfüllt auch unterschiedliche Reinigungsanforderungen.

Standard-Tankgrößen sind im Bestand von Sonixtek verfügbar, um den meisten Reinigungsanforderungen gerecht zu werden. Wenn es sich bei dem Ultraschallreinigungssystem jedoch um eine Einweginstallation handelt, kann der Reinigungstank so dimensioniert werden, dass er genau die normalerweise gereinigten Teile enthält. Kundenspezifische Tanks sind dann am effizientesten für lange und schmale Teile oder ungewöhnliche Formen. Unternehmen mit speziellen unregelmäßig geformten Teilen für die Ultraschallreinigung sind ebenfalls von Vorteil für einen kundenspezifischen Tank. Sonixtek kann das Ultraschallreinigungssystem anpassen, einschließlich Tanks, Frequenz und mehr.

Bei Ultraschallreinigungssystemen, die für viele verschiedene Reinigungsanwendungen eingesetzt werden, sollten Größe, Form und sogar Gewicht der zu reinigenden Teile sorgfältig berücksichtigt werden. Die Wahl des Tanks ist entscheidend, um die Flexibilität des Reinigungssystems nicht einzuschränken.

Bei der Auswahl eines Ultraschallreinigers ist es am besten, den größten zu reinigenden Teil zu berücksichtigen, um die Tankgröße aufzunehmen. Es ist auch sehr ratsam, einen Korb zu haben, der kleine und empfindliche Teile im Tank aufnehmen kann, da dies verhindert, dass sie mit vibrierenden Tankwänden und -böden in Kontakt kommen.

Vibrationen können kleine oder empfindliche Teile beschädigen, wenn sie die Wände oder den Boden des Reinigungstanks berühren. Im Laufe der Zeit kann dieser Kontakt die Oberfläche des Tanks zerkratzen, wenn kein Korb die Teile und den Tank hält. An diesen Kratzern kann Kavitation auftreten, wodurch Löcher entstehen und der Tank mit der Zeit beschädigt wird. Das Platzieren dieser Teile in einem Korb verhindert mögliche Schäden. In diesem Fall muss der Korb groß genug sein, um die Teile aufzunehmen, und der Tank muss groß genug für den Korb sein. Körbe verhindern eine Beschädigung des Tanks, daher ist dies für einen Ultraschallreiniger von entscheidender Bedeutung. Deshalb bietet Sonixtek für jeden Ultraschallreiniger einen Korb an.

Eigenschaften des Ultraschallreinigers

Sonixtek Standard-Ultraschallreiniger verfügen über zusätzliche Funktionen zur Optimierung des Reinigungsprozesses, abgesehen von der reinen mechanischen Reinigung. Für fortgeschrittenere Modelle sind zusätzliche Funktionen verfügbar, aber die Sweep- und Degas-Modi sind grundlegende Funktionen, die in allen unseren industriellen Ultraschallreinigern zu finden sind.

Sweep-Modus

Die Ultraschallreinigung erfordert viel Energie, die über die vielen Wandler verteilt wird, die an den vertikalen Wänden und an der Basis befestigt sind.

Wenn ein Generator eine einzelne feste Frequenz aussendet, funktionieren einige Wandler nicht richtig, was zu schlechter Leistung, schneller Überhitzung und Verschlechterung des Geräts führt.

Um diese Probleme zu vermeiden, wird der Ultraschall-Reinigungsgenerator mit dem in der Werkstatt eingestellten Sweep-Modus ausgestattet und bei der Endprüfung vor Ort verfeinert. Die effektive primäre Mittenfrequenz wird bestimmt und wie viel Bewegung auftreten muss, um die Resonanz jedes Wandlers zu erreichen.

Der Sweep-Modus bietet eine leichte Variation der Ultraschallfrequenz, um die Ultraschallleistung zu oszillieren, wodurch Hot Spots oder Bereiche, in denen intensive Kavitation auftritt, und Totzonen, in denen nur geringe bis keine Kavitation auftritt, verhindert werden. Die Teile werden einer gleichmäßigen Reinigung im Sweep-Modus-Betrieb unterzogen. Der Sweep-Modus verhindert Schäden an extrem empfindlichen Teilen oder reduziert die Auswirkungen stehender Wellen in Reinigungstanks.

Entgasungsmodus

Der Entgasungsmodus dient dazu, kavitationshemmende eingeschlossene Luft aus frischen Reinigungsflüssigkeitslösungen auszutreiben. Dieser Schritt kann in einer Einheit auch ohne Entgasungsmodus durchgeführt werden. Betreiben Sie einen Reiniger ohne Ladung und stellen Sie die Maschine für 10 Minuten ein, und dies würde alle eingeschlossenen Lufte und Blasen entfernen.

Ein typisches Beispiel ist die Wichtigkeit, neue Ultraschallreinigungslösungen zu entgasen, bevor die Reinigungs- oder Probenvorbereitungsvorgänge beginnen. Eingeschlossene Luft in neuen Lösungen stört die Kavitationswirkung, die den Reinigungs- oder Probenvorbereitungsprozess durchführt, bis sie entfernt wird.

Ultraschall-Reinigungsgeräte

Ultraschallreinigungsgeräte reichen von kleinen Tischgeräten bis hin zu massiven Systemen, die in verschiedenen industriellen Anwendungen eingesetzt werden. Die Größe des Tanks kann den Erfolg einer Ultraschallreinigungsanwendung bestimmen. Die einfachste Anwendung benötigt möglicherweise nur einen kleineren Tank. Es gibt jedoch ausgefeiltere Reinigungssysteme für die industrielle Reinigung, einschließlich Spülungen, zusätzliche Prozesstanks und Heißlufttrockner. Automatisierung wird oft hinzugefügt, um den Arbeitsaufwand zu verringern und die Prozesskonsistenz sicherzustellen. Die größten Anlagen verwenden eintauchbare Ultraschallwandler, die an den Seiten oder am Boden von Reinigungstanks jeder Größe montiert werden können. Eintauchbare Ultraschallwandler bieten vollständige Flexibilität und einfache Installation und Wartung.

Tisch-Ultraschallreiniger

Tischreiniger sind oft kleiner und werden häufig in Arztpraxen und Kliniken, Labors und Juweliergeschäften verwendet. Die Akademie verwendet auch Tisch-Ultraschallreiniger für Forschungszwecke. Auch andere Branchen, die kleine und empfindliche Teile reinigen müssen, nutzen dies.

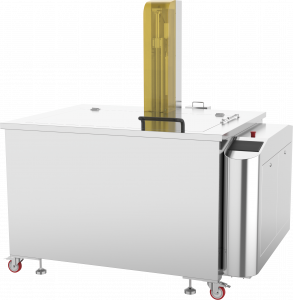

Industrielle Ultraschallreiniger

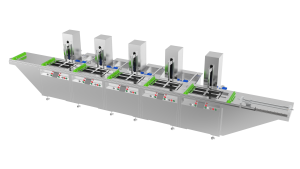

Industrielle Ultraschallreiniger haben mehr Funktionen als Tischgeräte, um intensiven industriellen Reinigungsanforderungen gerecht zu werden. Bei Sonixtek gibt es derzeit vier industrielle Ultraschallreiniger-Serien mit unterschiedlichen Zusatzfunktionen.

Diese industriellen Ultraschallreiniger sind so konstruiert, dass sie einer intensiven industriellen Reinigung standhalten. Sie haben größere Tanks mit einem Fassungsvermögen von bis zu 8000 Litern, mit denen große Teile und Maschinen gereinigt werden können. Im Vergleich zum Tischgerät verfügen diese Reiniger über raffinierte Zusatzfunktionen, die die Ultraschallreinigung ergänzen.

Zu den weiteren Merkmalen, die Sonixtek in die industriellen Ultraschallreiniger integriert hat, gehören Filtersysteme, Puffertanks und Ölabscheidesysteme mit Ölskimmer. Die fortschrittlichen Modelle umfassen auch Hebesysteme, integrierte Laminar-Flow-Systeme und ein SPS-gesteuertes Materialhandhabungssystem.

Zolleinheiten

Wenn der industrielle Standard-Ultraschallreiniger die Reinigungsanforderungen nicht erfüllt, gibt es auch eine breite Palette von Optionen für kundenspezifische Systeme. Eines davon ist ein modulares System mit Mehrzwecktanks, die Ultraschallreinigungsfunktion, Vorwäsche, Spültank, Hochdruckstrahlreinigung und Heißlufttrocknungssystem kombinieren.

Bei der Auswahl des richtigen industriellen Ultraschallreinigers muss der Tank auf das größte zu reinigende Teil oder die größte Maschine passen, und die Leistung des Systems muss auch geeignet sein, den Tank mit Ultraschallwellen zu füllen. Manchmal werden kundenspezifische Tanks für Objekte mit einer ungewöhnlichen Form benötigt, um weniger Reinigungslösungen und eine geringere Leistung zu haben.

Verwendung und Anwendung

Mit der breiten Palette an verfügbaren Maschinen, Flüssigkeitslösungen und neuen Funktionen gibt es viele Anwendungen der Ultraschallreinigungstechnologie in verschiedenen Branchen, die Ultraschallreiniger vielseitig und funktional machen.

Industrielle Anwendung

Bearbeitete Teile verlassen die Produktion mit einer Vielzahl von Stoffverunreinigungen. Wenn Teile in Maschinen bearbeitet werden, können Schmiermittelspuren auf dem Teil verbleiben und während des gesamten Produktionsprozesses Schmutz aufnehmen; dies hinterlässt Partikel auf den Oberflächen, und eine solche Verunreinigung ist schädlich. Manuelles Schrubben ist zeitaufwändig und kann die Teileoberflächen beschädigen und zerkratzen. Bei allen Teilen kann stattdessen eine Ultraschallreinigung verwendet werden, die keine Rückstände und Schäden auf Metalloberflächen hinterlässt. Industrielle Ultraschallreiniger bieten eine kostengünstige und effiziente Lösung, um diese Reinigungsanforderungen zu erfüllen.

Automotive-Anwendung

Die Reinigung unterschiedlicher und komplizierter Maschinen ist ein zeitraubender Vorgang, der in der Automobilindustrie zum täglichen Geschäft gehört.

Teile, die in der Automobilherstellung und -umrüstung verwendet werden, und Teilereparaturen müssen vor der Verwendung gründlich gereinigt werden. Neue Teile, die in der Fertigung verwendet werden, sind selten kontaminiert, aber selbst diese Teile können Spuren von Bearbeitungspasten und metallischen Verunreinigungen aufweisen. Teile, die beim Wiederaufbau und bei der Reparatur verwendet werden, weisen oft starke Kohlenstoff- oder Fettablagerungen auf. Andere Verunreinigungen in dieser Branche sind Öl, Benzinreste oder metallische Verunreinigungen.

Darüber hinaus umfasst die Reinigung dieser Teile bei Verwendung traditioneller Methoden ein ausgedehntes Einweichen in aggressiven Chemikalien, Hochdruckwaschen zum Entfernen starker Verschmutzungen und manuelles Schrubben und Schaben, um schwer zugängliche Stellen zu reinigen. Diese Methode der Autoteilereinigung ist teuer und zeitaufwändig.

Wenn Ultraschallreiniger für Kraftfahrzeuge verwendet werden, verlassen die Teile den Reinigungsprozess frei von Verunreinigungen. Ein erfahrener Hersteller kann die richtige Frequenz, Leistung und Zeit für den Abschluss des Reinigungsprozesses angeben. Mit dem richtigen Ultraschallsystem und Timing werden auch schwer zu reinigende Stellen bis auf die ursprüngliche Oberfläche gereinigt. Die Teile sind bereit für die Verwendung in einer Endmontage, und die Ausgabequalität ist höher.

Elektronikanwendung

Die Ultraschallreinigung in der Elektronik spart Zeit und verbessert die Ergebnisse, ohne die Sicherheit zu beeinträchtigen. Es ist effektiv für Leiterplatten und elektrische Baugruppen.

Diese Methode hilft bei der Entfernung von Staub, Schmutz und Korrosion von Leiterplatten und anderen elektronischen Komponenten, was von entscheidender Bedeutung ist, da sie die Gesamtleistung des elektronischen Geräts beeinflusst.

Ein Ultraschall-Reinigungssystem kann Lötpasten- und Flussmittelrückstände sicher und effektiv von Schaltungsbaugruppen entfernen. Bei der Verwendung eines Ultraschallreinigers zur Reinigung von Leiterplatten nach dem Wellenlöten ist es am einfachsten, kurz nach dem Lötprozess zu beginnen, solange die Leiterplatte unter 70 °C abkühlt, bevor der Ultraschall-Leiterplattenreinigungsprozess gestartet wird.

Um über Updates für weitere Informationen zur Ultraschallreinigung informiert zu werden, folgen Sie Sonixteks Facebook oder melden Sie sich für unseren Newsletter an.